Belden

Jeśli chodzi o dzisiejsze

sieci przemysłowe, wiele fabryk i placówek sterowania procesami na całym

świecie koncentruje się na modernizacji do zarządzanych sieci Ethernet. Dzięki

długiej i użytecznej żywotności urządzeń przemysłowych jest wiele starego

sprzętu korzystającego ze starszych protokołów przemysłowych nadal aktywnie

świadczących usługi. W rzeczy samej, znaczna część naszej działalności dotyczy

pomaganiu firmom w modernizacji do strukturalnej, niezawodnej i łatwej w

utrzymaniu przemysłowej infrastruktury Ethernet.

Biorąc pod uwagę tę

rzeczywistość, pouczające jest odejście od bieżących wyzwań i spojrzenie przed

siebie na fabrykę przyszłości. Jak będzie wyglądać przemysłowa produkcja za

5-20 lat? Co muszę zrozumieć o kierunku, w jakim idą fabryki, aby podejmować

decyzje dzisiaj? Jak moja fabryka będzie konkurować z nowoczesnymi fabrykami,

które wykorzystują systemy i koncepcje nowej generacji. Gdzie pasuje IIoT?

Ten wpis jest pierwszym z

serii o inteligentnej fabryce, a jego celem jest doradzenie Ci co do kierunku,

w którym zmierza produkcja i automatyzacja fabryk. Dotyczy to nie tylko

produkcji dyskretnej, ale także automatyzacji w przemyśle przetwórczym,

energetycznym i transportowym.

Mamy to szczęście, że

posiadamy wgląd w temat z naszego oddziału Hirschmann z siedzibą w Niemczech,

gdzie “Industry 4.0” jest częścią dużego projektu finansowanego ze środków

publicznych, by poinformować o tej dyskusji.

Spójrzmy na to, czym jest

inteligentna fabryka i co charakteryzuje jej systemy komunikacji.

Definiowanie inteligentnej fabryki

Terminy “Inteligenta

fabryka”, “Inteligentna produkcja” i “Fabryka przyszłości” wszystkie opisują

wizję tego, jak produkcja przemysłowa będzie wyglądać w przyszłości.

W tej wizji, Smart

Factory będzie znacznie bardziej inteligentna, elastyczna i dynamiczna.

Procesy produkcyjne będą

zorganizowane w różny sposób, a całe łańcuchy produkcyjne - od dostawców,

logistyki, po zarządzaniem cyklem życia produktu - ściśle połączone w granicach

korporacji.

Każdy krok produkcji

będzie płynnie połączony. Wpływ na procesy będą miały:

· planowanie fabryki

i produkcji

· rozwój produktu

· logistyka

· planowanie zasobów

przedsiębiorstwa (ERP)

· systemy realizacji

produkcji (MES)

· technologie

sterowania

· indywidualne

czujniki i siłowniki

W inteligentnej fabryce

maszyny i wyposażenie będą miały możliwość udoskonalenia procesów poprzez

samo-optymalizację i autonomiczne podejmowanie decyzji. Jest to wyraźny

kontrast w stosunku do przeprowadzania ustalonych operacji programowych, jak to

obecnie ma miejsce.

Kluczowe cechy przyszłych rozwiązań sieci

przemysłowych

W tym celu przyszła

infrastruktura fabryk będzie zupełnie inna: wewnętrznie połączona kombinacja

inteligentnych technologii produkcji z najnowocześniejszymi wysokowydajnymi

technologiami informacyjnymi i komunikacyjnymi.

To zapewni cyfrowo

zintegrowaną inżynierię i poziomą integrację w całym łańcuchu wartości oraz

pionową integrację i łączność na wszystkich poziomach produkcji. Wysokowydajna

i niezawodna technologia komunikacji przekroczy to, co jest używane obecnie. Ta

technologia umożliwi:

· Przesyłanie dużych

ilości danych w czasie rzeczywistym i z minimalnym opóźnieniem

· Łączenie dużej

liczby indywidualnych urządzeń w niezawodny sposób i przy najwyższych

standardach bezpieczeństwa danych

· Wykorzystanie

coraz więcej technologii bezprzewodowych, zarówno w zakładzie, jak i do

łączności zdalnej

· Działanie w sposób

energooszczędny

Brzmi wspaniale, prawda?

To może się wydawać dla Ciebie nierealne w tym momencie, ale mam nadzieje, że

kiedy rozłożymy Smart Factory do jej komponentów komunikacyjnych, będziesz mógł

się przekonać, że jest to osiągalne.

Struktura przyszłych przemysłowych systemów automatyki

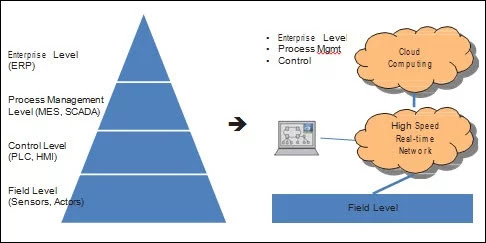

Dzisiejsze systemy

automatyki przemysłowej składają się z kilku oddzielnych poziomów

reprezentowanych jako piramida z:

· Czujnikami i

siłownikami poziomu podstawowego

· Urządzeniami

sterującymi na poziomie kontroli, modułami I/O i terminalami

· Poziomem

zarządzania procesami z komputerami inżynierii, nadzoru i danych akwizycji

(SCADA) i systemami MES

· Poziomem

korporacyjnym z procesami biznesowymi i systemami ERP, zazwyczaj ulokowanymi na

serwerze w centrum danych IT

Każdy z tych poziomów

jest stosunkowo dobrze skonstruowany, a pojedyncze urządzenia mogą być wyraźnie

przyporządkowane do jednego z poziomów.

Z wprowadzeniem Industry

4.0, zmienia się struktura systemu. Poziom podstawowy zostaje oddzielnym

dedykowanym poziomem, jak to miało miejsce do tej pory, ale znajdujące się na

nim urządzenia będą coraz bardziej inteligentne. Jako części systemu

cyber-fizycznego, będą autonomicznie wykonywać wiele procesów. Znacznie

zwiększy się również liczba urządzeń tego poziomu.

Wszystkie funkcje

ulokowane ponad poziomem podstawowym potencjalnie będą przenoszone na wysokowydajne

serwery znajdujące się w klastrze i centrum danych w chmurze. Wirtualizacja,

separacja konkretnych funkcji i sprzętu przetwarzającego, który już jest

nowością w świecie IT, staną się powszechne w fabryce.

Zaletą tej struktury jest

zmniejszona różnorodność urządzeń, co skutkuje prostszym zarządzaniem i lepszym

wykorzystaniem zasobów i wyraźnie zwiększonymi oszczędnościami.

To podejście nie było

jeszcze wprowadzone w automatyce, z powodu problemów związanych z wydajnością,

wymaganym determinizmem, niezawodnością i brakiem szybkiej komunikacji o małym

opóźnieniu z serwerów na poziom podstawowy. Niemniej jednak problemy te zostaną

rozwiązane w nowych, nadchodzących systemach.

Przykłady systemów cyber-fizycznych

Ponieważ Industry 4.0

będzie zbudowany z systemami cyber-fizycznymi, przeznaczmy chwilę na rozważenie

czym są.

Jedna strona opisuje je

jako:

“..... integracje

obliczeń, sieci i procesów fizycznych. Wbudowane komputery i sieci monitorują i

sterują procesami fizycznymi za pomocą pętli zwrotnej, gdzie procesy fizyczne

wpływają na obliczenia i vice versa.”

Przykładem takiego

systemu jest dziś projekt CarTel na MIT, w którym flota taksówek zbiera

informacje o ruchu w rejonie Bostonu w czasie rzeczywistym. Informacje te są

łączone z danymi historycznymi i obliczane są najszybsze trasy dla określonych

pór dnia.

Inny przykład, który może

brzmieć znajomo, to Smart Grid. Jedna jej definicja, na podstawie pracy

Amerykańskiego Departamentu Energii, to:

“Unowocześniona sieć

elektryczna wykorzystująca technologie informacji i komunikacji do gromadzenia

danych i zarządzania nimi w sposób automatyczny … w celu poprawy wydajności,

niezawodności, ekonomii, stabilności produkcji i dystrybucji energii

elektrycznej.”

Wreszcie, przykładem dla

fabryk jest zmiana systemów w ten sposób, by pobór energii na linii montażowej

pojazdów zmniejszył się, gdy linia nie działa. Obecnie wiele linii

produkcyjnych nadal działa podczas przerw i weekendów. Wyobraź sobie

technologię spawania laserowego, która pozostaje aktywna przez weekend, aby

można było szybko wznowić pracę w poniedziałek. Ta praktyka pochłania do 12

procent całkowitego zużycia energii na linii produkcyjnej.

Z Industry 4.0 i

cyber-fizycznymi systemami roboty będą przechodzić w tryb gotowości, co jest

oczywiste podczas krótkich przerw w produkcji i wyłączane podczas dłuższych

przerw. Sterowane prędkością silniki, które redukują wymaganą energię do

napędzania maszyn, będą rozpowszechniane. Takie zmiany znacznie zmniejszą

konsumpcje energii i zostaną uwzględnione z góry w ramach praktyk projektowych

Smart Factory.

Komunikacja w fabryce LAN

Nasz następny post z tej

serii przyjrzy się wymaganiom i rozwiązaniom dla komunikacji od strony sieci

LAN, by osiągnąć wizję fabryki przyszłości.

Co myślisz o Smart Factory? Czy ta wizja jest osiągalna?

Czy jest to właściwa wizja? Czekam na wiadomość od Ciebie!

Komentarz edytora: Ten artykuł powstał dzięki doświadczeniu i wiedzy Andreasa Drehera, strategicznego kierownika ds. technologii Hirschmann Automation and Control

Jeśli masz jakiekolwiek

pytania, wątpliwości czy uwagi, zapraszamy do kontaktu! Jesteśmy do dyspozycji

od poniedziałku do piątku w godz. 8:00 – 16:00.

Tel: +48 32 256 25 33

E-mail: info@pf-electronic.pl

Komentarze

Prześlij komentarz